ساختار موتور دیزل و اجزای مهم

موتور دیزل نوعی موتور احتراق داخلی است که بر اساس اصل اشتعال تراکمی کار می کند. معمولاً در وسایل نقلیه، ماشین آلات سنگین و ژنراتورهای برق استفاده می شود.

ساختار موتور دیزل از چندین جز کلیدی تشکیل شده است:

بلوک سیلندر: این بدنه اصلی موتور است که سیلندرها را در خود جای می دهد. معمولاً از چدن یا آلیاژ آلومینیوم ساخته می شود و از اجزای مختلف موتور پشتیبانی می کند.

سر سیلندر: در بالای بلوک سیلندر، سر سیلندر حاوی سوپاپ های ورودی و خروجی، انژکتورهای سوخت و شمع ها (در برخی از موتورهای دیزل) است. محفظه احتراق را تشکیل می دهد و به آب بندی سیلندرها کمک می کند.

پیستون ها: پیستون ها اجزای استوانه ای هستند که در داخل سیلندرها به سمت بالا و پایین حرکت می کنند. آنها از طریق میله های اتصال به میل لنگ متصل می شوند و فشار حاصل از احتراق را به حرکت خطی تبدیل می کنند.

میل لنگ: میل لنگ شفت چرخشی است که حرکت خطی پیستون ها را به حرکت دورانی تبدیل می کند. به لوازم جانبی مختلف موتور مانند چرخ فلایویل، میل بادامک و چرخ دنده های زمان بندی متصل می شود.

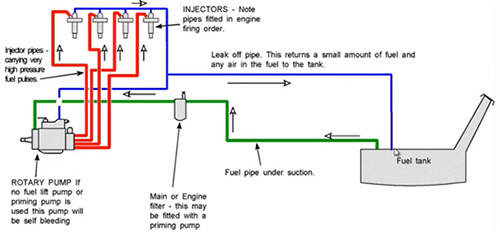

سیستم تزریق سوخت: موتورهای دیزل از تزریق مستقیم سوخت استفاده می کنند که در آن سوخت با فشار بالا به داخل محفظه احتراق پاشیده می شود. سیستم تزریق سوخت شامل انژکتورهای سوخت، پمپ سوخت پرفشار و ریل سوخت است.

سیستم ورودی هوا: سیستم ورودی هوا هوای تازه را به محفظه احتراق برای فرآیند احتراق می رساند. این شامل فیلتر هوا، توربوشارژر (در بسیاری از موتورهای دیزلی مدرن)، اینترکولر (در موتورهای توربوشارژ) و منیفولد ورودی است.

سیستم اگزوز: سیستم اگزوز محصولات جانبی احتراق را از موتور انجام می دهد. این شامل منیفولد اگزوز، مبدل کاتالیزوری (در برخی موتورها)، صدا خفه کن و لوله اگزوز است.

سیستم خنک کننده: موتورهای دیزلی برای جلوگیری از گرم شدن بیش از حد نیاز به سیستم خنک کننده دارند. معمولاً از رادیاتور، پمپ آب، ترموستات، خنک کننده و شیلنگ ها تشکیل شده است.

سیستم روانکاری: سیستم روانکاری روغن کاری مناسب قطعات متحرک را برای کاهش اصطکاک و سایش تضمین می کند. این شامل یک پمپ روغن، فیلتر روغن، تابه روغن و معابر مختلف روغن است.

سیستم الکتریکی: موتورهای دیزلی دارای یک سیستم الکتریکی هستند که شامل یک موتور استارت برای چرخش اولیه موتور، یک دینام برای شارژ باتری و سنسورهای مختلف برای نظارت بر موتور است.

اینها اجزای اصلی یک موتور دیزل هستند، اما بسته به طراحی و کاربرد خاص موتور، ممکن است اجزای اضافی نیز وجود داشته باشد.

انواع موتور دیزلی براساس نحوه کارکرد:

موتورهای دیزلی بر اساس نحوه کارکردن به دو دسته تقسیم می شوند که عبارت اند از:

– موتور های چهار زمانه:

روش کار یک موتور چهار زمانه را می توان در مراحل زیر خلاصه کرد:

- Intake Stroke: پیستون به سمت پایین حرکت می کند و خلاء در سیلندر ایجاد می کند. دریچه ورودی باز می شود و به مخلوطی از هوا و سوخت اجازه می دهد تا وارد محفظه احتراق شود.

- ضربه فشرده سازی: پیستون به سمت بالا حرکت می کند و مخلوط هوا و سوخت را فشرده می کند. فشرده سازی فشار و دمای مخلوط را افزایش می دهد و آن را برای احتراق آماده می کند.

- Power Stroke: در بالای ضربه فشرده سازی، شمع جرقه مخلوط هوا و سوخت فشرده را مشتعل می کند. احتراق باعث افزایش سریع فشار می شود و با نیروی قابل توجهی پیستون را مجبور به عقب نشینی می کند. این حرکت رو به پایین نیرویی تولید می کند که میل لنگ را به حرکت در می آورد.

- اگزوز استروک: هنگامی که کورس برق کامل شد، دریچه اگزوز باز می شود و پیستون دوباره به سمت بالا حرکت می کند. این حرکت رو به بالا، گازهای سوخته را از محفظه احتراق خارج کرده و به سیستم اگزوز هدایت می کند.

این چهار حرکت – ورودی، تراکم، قدرت و اگزوز – در یک توالی خاص برای تکمیل یک چرخه کامل در یک موتور چهار زمانه اتفاق میافتند. هر سیلندر در موتور به طور مستقل این چرخه را طی میکند، اما در موتورهای چند سیلندر، چرخهها برای اطمینان از تحویل مداوم نیرو، به صورت تکاندهنده هستند.

میل لنگ حرکت خطی پیستون ها را به حرکت چرخشی تبدیل می کند که می تواند برای به حرکت درآوردن چرخ های خودرو یا کار با ماشین آلات استفاده شود. سیستم زمان بندی موتور، از جمله میل بادامک و تسمه تایم یا زنجیر، باز و بسته شدن دریچه های ورودی و خروجی را در لحظات دقیق کنترل می کند تا از عملکرد کارآمد اطمینان حاصل کند.

فرآیندی که در بالا توضیح داده شد تا زمانی که موتور کار می کند، نیرو تولید می کند و خودرو را به حرکت در می آورد یا ماشین آلات را کار می کند، به طور مداوم تکرار می شود. موتورهای چهار زمانه به دلیل توازن قدرت، کارایی و قابلیت اطمینان به طور گسترده ای مورد استفاده قرار می گیرند.

– موتور های دو زمانه:

کار یک موتور دو زمانه را می توان در مراحل زیر خلاصه کرد:

- مکش و فشرده سازی: با حرکت پیستون به سمت بالا در سیلندر، خلاء ایجاد می کند و مخلوطی از هوا و سوخت را از طریق درگاه ورودی به داخل می کشد. در همان زمان، مخلوط در میل لنگ فشرده می شود.

- قدرت و اگزوز: هنگامی که پیستون به بالای حرکت خود می رسد، شمع، مخلوط هوا و سوخت فشرده شده را مشتعل می کند. این احتراق، پیستون را به عقب برمی گرداند و نیرویی برای به حرکت درآوردن میل لنگ تولید می کند. به طور همزمان، درگاه اگزوز باز می شود و به گازهای سوخته اجازه می دهد تا با حرکت پیستون به سمت پایین خارج شوند.

بر خلاف موتورهای چهار زمانه، یک موتور دو زمانه این چهار مرحله را تنها در دو حرکت پیستون (یک حرکت به سمت بالا و یک حرکت پایین) کامل می کند، از این رو نام آن “دو زمانه” است.

طراحی موتورهای دو زمانه ساده تر از موتورهای چهار زمانه است زیرا ورودی و اگزوز مجزا ندارد. با این حال، موتورهای دو زمانه تمایل به تولید آلودگی بیشتر دارند و در مقایسه با موتورهای چهار زمانه مصرف سوخت کمتری دارند.

آنها معمولا در کاربردهای کوچکتر مانند اره برقی، موتور سیکلت، موتور سیکلت و برخی موتورهای بیرونی به دلیل سبک وزن و طراحی جمع و جور استفاده می شوند.

توجه به این نکته ضروری است که موتورهای دو زمانه به مخلوط روغن و سوخت خاصی برای روانکاری اجزای داخلی نیاز دارند، زیرا مانند موتورهای چهار زمانه سیستم روغن کاری جداگانه ای ندارند.

علاوه بر این، برخی از موتورهای دو زمانه ممکن است دارای یک سوپاپ نی یا سیستم شیر دوار برای کنترل جریان هوا و سوخت به داخل محفظه احتراق باشند.

نوشته های مشابه

آشنایی با قطعات موتور دیزل:

سیلندرها و کاسه دیزل :

در یک موتور دیزل، اصطلاح “سیلندر” به طور معمول به اتاق های جداگانه ای اطلاق می شود که احتراق در آن انجام می شود. هر سیلندر حاوی یک پیستون است که به سمت بالا و پایین حرکت می کند و انرژی مکانیکی لازم برای به حرکت در آوردن موتور را ایجاد می کند.

اصطلاح “کاسه” اغلب در زمینه طراحی موتور دیزل استفاده می شود. در موتورهای دیزلی، پیستون هوای داخل سیلندر را قبل از تزریق سوخت تا فشار بسیار بالایی فشرده می کند.

این هوای پرفشار می تواند باعث افزایش قابل توجه دما شود که می تواند منجر به احتراق زودهنگام سوخت (معروف به ضربه یا انفجار) شود. برای جلوگیری از این امر، بسیاری از موتورهای دیزلی با شکل محفظه احتراق طراحی شده اند که شامل یک “کاسه” در تاج پیستون یا سر سیلندر است.

این کاسه به کنترل اختلاط هوا و سوخت کمک می کند و با ایجاد یک محیط کنترل شده برای احتراق سوخت، باعث احتراق کارآمدتر می شود.

طراحی کاسه می تواند تاثیر قابل توجهی بر عملکرد موتور، آلاینده ها و راندمان سوخت داشته باشد. مهندسان با دقت شکل و اندازه کاسه را برای بهینه سازی احتراق و دستیابی به تعادل مطلوب قدرت، کارایی و کنترل انتشار گازهای گلخانه ای طراحی می کنند.

طراحی خاص سیلندر و کاسه در یک موتور دیزل بسته به عواملی مانند کاربرد مورد نظر موتور (به عنوان مثال، خودرو، دریایی، صنعتی)، توان خروجی و الزامات انتشار آن می تواند متفاوت باشد.

علاوه بر این، پیشرفت در فناوری و مواد موتور همچنان بر طراحی سیلندرها و محفظه های احتراق در موتورهای دیزلی مدرن تأثیر می گذارد.

سیستم تزریق:

سیستم تزریق سوخت دیزل یکی از اجزای حیاتی موتور دیزل است که مسئول رساندن مقدار دقیق سوخت به محفظه های احتراق در زمان مناسب است. این سیستم نقش بسزایی در عملکرد، کارایی و آلایندگی موتور دارد.

انواع مختلفی از سیستم های تزریق سوخت دیزل وجود دارد که عبارتند از:

- سیستم های تزریق مکانیکی: در موتورهای دیزلی قدیمی، سیستم های تزریق سوخت مکانیکی رایج بود. این سیستم ها با استفاده از یک پمپ مکانیکی سوخت را تحت فشار قرار داده و در زمان مناسب به داخل سیلندرها تزریق می کنند.

- تزریق واحد الکترونیکی (EUI): سیستم های EUI از یک انژکتور واحد کنترل شده الکترونیکی برای هر سیلندر استفاده می کنند. سوخت تحت فشار قرار می گیرد و مستقیماً به محفظه احتراق تزریق می شود.

- Common Rail Injection: سیستم های Common Rail به طور گسترده در موتورهای دیزلی مدرن استفاده می شود. در این سیستم، یک ریل سوخت پرفشار سوخت را به انژکتورهای جداگانه کنترل شده الکترونیکی می رساند. این انژکتورها می توانند مقادیر دقیق سوخت را در فشارهای بسیار بالا تحویل دهند و در نتیجه احتراق کارآمد و کاهش انتشار گازهای گلخانه ای را به همراه داشته باشند.

- سیستم پمپ واحد: این سیستم پمپ فشار بالا و انژکتور را در یک واحد برای هر سیلندر ترکیب می کند و امکان کنترل دقیق بر تحویل سوخت را فراهم می کند.

عملیات اساسی سیستم تزریق سوخت دیزل شامل مراحل زیر است:

- فیلتراسیون سوخت: سوخت برای حذف هر گونه آلودگی که به طور بالقوه می تواند به سیستم تزریق آسیب برساند فیلتر می شود.

- پمپ سوخت: سوخت توسط یک پمپ تحت فشار قرار می گیرد تا به فشار بالای مورد نیاز برای تزریق برسد.

- زمان تزریق: سیستم بر اساس شرایط کار موتور، زمان دقیق تزریق سوخت به محفظه احتراق را تعیین می کند.

- تزریق سوخت: سوخت تحت فشار دقیقاً در لحظه ای که برای احتراق کارآمد لازم است به محفظه احتراق تزریق می شود.

- سیستم کنترل: در موتورهای دیزلی مدرن، واحدهای کنترل الکترونیکی (ECU) پارامترهای مختلف موتور را کنترل می کنند و فرآیند تزریق سوخت را بر اساس آن تنظیم می کنند تا عملکرد و آلاینده ها را بهینه کنند.

سیستم تزریق سوخت دیزل یکی از جنبههای حیاتی فناوری موتور دیزل است و پیشرفتها در این زمینه به بهبود راندمان موتور، توان خروجی و سازگاری با محیط زیست ادامه میدهد.

توربوشارژر:

توربوشارژر دیزلی وسیله ای است که با فشرده سازی هوای ورودی قبل از ورود به محفظه احتراق، راندمان و توان خروجی موتور دیزل را افزایش می دهد. این هوای فشرده اجازه می دهد تا سوخت بیشتری سوزانده شود و در نتیجه باعث افزایش قدرت و بهبود بازده سوخت می شود.

در اینجا نحوه عملکرد یک توربوشارژر دیزلی آمده است:

- ورودی: توربوشارژر به سیستم ورودی موتور متصل است. همانطور که موتور کار می کند، توربوشارژر از انرژی گازهای خروجی برای چرخاندن چرخ توربین استفاده می کند.

- چرخ توربین: گازهای داغ خروجی موتور از داخل محفظه توربین جریان می یابد و چرخ توربین را به حرکت در می آورد. از حرکت چرخشی چرخ توربین برای به حرکت درآوردن چرخ کمپرسور استفاده می شود.

- چرخ کمپرسور: چرخ کمپرسور از طریق شفت به چرخ توربین متصل می شود و با سرعت بالایی می چرخد. همانطور که چرخ کمپرسور می چرخد، هوای بیرون را می کشد و قبل از فرستادن آن به سیستم ورودی موتور، آن را فشرده می کند.

- هوای فشرده: هوای فشرده شده از توربوشارژر با فشار و چگالی بالاتری نسبت به هوای محیط وارد منیفولد ورودی موتور می شود. این اجازه می دهد تا اکسیژن بیشتری برای احتراق در هنگام مخلوط شدن با سوخت در محفظه احتراق در دسترس باشد.

- افزایش قدرت: با اکسیژن بیشتر در دسترس برای احتراق، موتور می تواند سوخت بیشتری را به طور موثر بسوزاند و در نتیجه توان خروجی افزایش یابد. این فرآیند به عنوان القای اجباری شناخته می شود.

- راندمان بهبود یافته: با افزایش راندمان فرآیند احتراق، یک موتور دیزل توربوشارژ می تواند در مقایسه با یک موتور تنفس طبیعی با توان خروجی مشابه، به مصرف سوخت بهتری دست یابد.

به طور کلی، یک توربوشارژر دیزل عملکرد موتور را با افزایش توان خروجی و راندمان افزایش می دهد. این یک فناوری رایج است که در موتورهای دیزلی مدرن برای دستیابی به سطوح عملکرد بالاتر در حین رعایت مقررات آلایندگی استفاده می شود.

سیستم انتقال :

سیستم انتقال نیرو در یک دیزل ژنراتور که به عنوان پیشرانه یا پیشرانه نیز شناخته می شود، وظیفه انتقال نیروی تولید شده توسط موتور دیزل به ژنراتور الکتریکی برای تولید برق را بر عهده دارد. در حالی که ممکن است به اندازه سیستم انتقال در یک وسیله نقلیه پیچیده نباشد، اما هنوز نقش مهمی در عملکرد کلی ژنراتور دیزل ایفا می کند. در اینجا برخی از اجزاء و عملکردهای کلیدی سیستم انتقال در یک ژنراتور دیزلی آورده شده است:

- موتور دیزل: موتور دیزل منبع برق اولیه ژنراتور است. از طریق احتراق سوخت دیزل انرژی مکانیکی تولید می کند.

- کوپلینگ: در بسیاری از دیزل ژنراتورها، سیستم انتقال از یک مکانیزم کوپلینگ تشکیل شده است که شفت خروجی موتور دیزل را به شفت ورودی ژنراتور الکتریکی متصل می کند. این کوپلینگ امکان انتقال انرژی دورانی از موتور به ژنراتور را فراهم می کند.

- فلایویل: فلایویل اغلب در سیستم انتقال برای ذخیره انرژی دورانی و ارائه توان خروجی صاف و پیوسته به ژنراتور استفاده می شود. این به تثبیت چرخش موتور و کاهش نوسانات در تحویل نیرو کمک می کند.

- ژنراتور: ژنراتور الکتریکی توسط سیستم انتقال هدایت می شود و انرژی مکانیکی دریافتی از موتور دیزل را به انرژی الکتریکی تبدیل می کند. ژنراتور معمولاً شامل یک روتور و استاتور است که هنگام چرخش توسط سیستم انتقال جریان الکتریکی تولید می کند.

- گاورنر: برخی از دیزل ژنراتورها به عنوان بخشی از سیستم انتقال مجهز به گاورنر هستند. گاورنر به تنظیم سرعت موتور دیزل برای حفظ فرکانس و ولتاژ خروجی ثابت از ژنراتور، به ویژه در شرایط بار متغیر کمک می کند.

- سیستم خنک کننده: سیستم انتقال در یک دیزل ژنراتور ممکن است شامل یک سیستم خنک کننده برای دفع گرمای تولید شده در حین کار باشد. این می تواند شامل اجزایی مانند فن های خنک کننده، رادیاتورها یا سایر مکانیسم های اتلاف گرما برای اطمینان از عملکرد مطلوب و طول عمر باشد.

- کنترل پنل: در دیزل ژنراتورهای مدرن، سیستم انتقال اغلب با یک تابلوی کنترل ادغام می شود که عملکرد ژنراتور از جمله سرعت موتور، خروجی الکتریکی و ویژگی های ایمنی را نظارت و مدیریت می کند.

به طور کلی، سیستم انتقال در یک دیزل ژنراتور برای تبدیل موثر انرژی مکانیکی از موتور دیزل به نیروی الکتریکی ضروری است. نگهداری و نظارت صحیح سیستم انتقال برای اطمینان از تولید برق قابل اطمینان و مداوم از دیزل ژنراتور بسیار مهم است.

فروش دیزل ژنراتور در انواع برندهای معتبر در مجموعه دیزل ژنراتور

سیستم خنککننده:

سیستم خنک کننده در دیزل ژنراتور وظیفه تنظیم دمای موتور و جلوگیری از گرم شدن بیش از حد آن را بر عهده دارد.

سیستم خنک کننده به دفع گرمای تولید شده در طی فرآیند احتراق کمک می کند و تضمین می کند که موتور در محدوده دمایی مطلوب خود کار می کند. در اینجا برخی از اجزا و عملکردهای کلیدی سیستم خنک کننده در دیزل ژنراتور آورده شده است:

- رادیاتور: رادیاتور یک مبدل حرارتی است که گرما را از خنک کننده موتور به هوای اطراف منتقل می کند. از مجموعه ای از لوله ها و باله ها تشکیل شده است که سطح را برای دفع گرما افزایش می دهد. مایع خنک کننده از رادیاتور عبور می کند و با عبور هوا از روی پره ها، مایع خنک کننده را خنک می کند.

- خنک کننده: خنک کننده که به عنوان ضد یخ نیز شناخته می شود، مخلوطی از آب و مواد افزودنی است که به تنظیم دمای موتور کمک می کند. گرما را از موتور جذب می کند و برای دفع به رادیاتور می برد. خنک کننده همچنین از یخ زدگی و خوردگی در سیستم خنک کننده جلوگیری می کند.

- پمپ آب: پمپ آب مایع خنک کننده را در سراسر سیستم خنک کننده به گردش در می آورد. معمولاً توسط یک تسمه متصل به میل لنگ موتور هدایت می شود. پمپ آب جریانی از مایع خنک کننده ایجاد می کند و اطمینان می دهد که گرما به طور موثر از موتور به رادیاتور منتقل می شود.

- ترموستات: ترموستات یک شیر حساس به دما است که بین موتور و رادیاتور قرار دارد. جریان مایع خنک کننده را بر اساس دمای موتور تنظیم می کند. هنگامی که موتور سرد است، ترموستات بسته می ماند و به آن اجازه می دهد تا به سرعت گرم شود. هنگامی که موتور به دمای کارکرد مطلوب خود می رسد، ترموستات باز می شود و به مایع خنک کننده اجازه می دهد تا برای خنک شدن از رادیاتور عبور کند.

- فن های خنک کننده: از فن های خنک کننده برای افزایش جریان هوا روی رادیاتور در مواقعی که جریان هوای طبیعی کافی وجود ندارد، مانند هنگام کار ثابت یا دمای بالای محیط استفاده می شود. فن ها را می توان به صورت مکانیکی توسط یک تسمه یا برق حرکت داد.

- مخزن انبساط: مخزن انبساط که به عنوان مخزن یا مخزن سرریز نیز شناخته می شود، ظرفی است که مایع خنک کننده اضافی را در حین انبساط در اثر گرما در خود نگه می دارد. این امکان انبساط و انقباض مایع خنک کننده را بدون ایجاد فشار در داخل سیستم خنک کننده فراهم می کند.

- سنسورهای دما: سنسورهای دما در سراسر موتور و سیستم خنک کننده برای نظارت بر دما و ارائه بازخورد به سیستم کنترل ژنراتور قرار دارند. این حسگرها کمک میکنند تا اطمینان حاصل شود که موتور در محدوده دمای ایمن کار میکند و اگر دما از آستانههای از پیش تعیینشده فراتر رفت، میتوانند آلارمها یا روشهای خاموشی را ایجاد کنند.

نگهداری صحیح سیستم خنک کننده برای اطمینان از عملکرد کارآمد و جلوگیری از گرم شدن بیش از حد موتور بسیار مهم است. این شامل بازرسی منظم سطوح مایع خنک کننده، بررسی نشتی، تمیز کردن یا تعویض رادیاتورها یا فن های مسدود شده، و تعویض مایع خنک کننده در فواصل زمانی توصیه شده است.

سیستم تعلیق:

سیستم تعلیق دیزل ژنراتور نقش مهمی در پشتیبانی از مجموعه ژنراتور، کاهش ارتعاشات و جداسازی آن از ضربه ها و ضربه های خارجی دارد. در اینجا اجزاء و عملکردهای کلیدی سیستم تعلیق دیزل ژنراتور آورده شده است:

- قاب پایه: قاب پایه پایه و اساس مجموعه ژنراتور است و پشتیبانی ساختاری برای موتور، دینام و سایر اجزاء فراهم می کند. معمولاً از فولاد سنگین ساخته می شود تا وزن ژنراتور را تحمل کند و پایداری ایجاد کند.

- جداکننده ارتعاش: جداکننده ارتعاش قطعات لاستیکی یا فنری هستند که به جذب و تعدیل ارتعاشات ایجاد شده توسط موتور دیزل و دینام در حین کار کمک می کنند. آنها نویز را کاهش می دهند، استرس ساختاری را به حداقل می رسانند و از اجزای حساس در برابر آسیب محافظت می کنند.

- پایه های نصب: پایه های نصب برای محکم کردن مجموعه ژنراتور روی زمین یا سطح نصب استفاده می شود. آنها به توزیع یکنواخت وزن ژنراتور کمک می کنند و برای جلوگیری از حرکت یا جابجایی در حین کار، پایداری ایجاد می کنند.

- کمک فنرها: برخی از دیزل ژنراتورها مجهز به ضربه گیر هستند تا تاثیر ضربه های خارجی یا ارتعاشات خارجی بر روی مجموعه ژنراتور را کاهش دهند. کمک فنرها به محافظت از ژنراتور در برابر آسیب کمک می کند و عملکرد روان را در شرایط مختلف تضمین می کند.

- پدهای ضد لرزش: پدهای ضد لرزش بین مجموعه ژنراتور و سطح نصب آن قرار می گیرند تا ارتعاشات و انتقال نویز را بیشتر کاهش دهند. آنها به بهبود عملکرد کلی، کاهش سایش قطعات و افزایش راحتی اپراتور کمک می کنند.

- سیستم تعلیق فنری: در برخی موارد، دیزل ژنراتورها ممکن است از سیستم تعلیق فنری برای ارائه پشتیبانی و انعطاف بیشتر استفاده کنند. این سیستم به جذب ضربه ها، حفظ ثبات و بهبود عملکرد کلی در محیط های چالش برانگیز کمک می کند.

- پایه های قابل تنظیم: پایه های قابل تنظیم امکان تنظیم دقیق موقعیت و هم ترازی مجموعه ژنراتور را برای اطمینان از عملکرد بهینه و کاهش استرس بر قطعات فراهم می کند. آنها انعطاف پذیری را در نصب و نگهداری مجموعه ژنراتور فراهم می کنند.

نصب و نگهداری صحیح سیستم تعلیق برای اطمینان از عملکرد قابل اعتماد دیزل ژنراتور ضروری است. بازرسی های منظم، بررسی نشانه های سایش یا آسیب، سفت کردن پیچ های نصب و تعویض قطعات فرسوده گام های مهمی برای حفظ کارایی سیستم تعلیق هستند. با اطمینان از اینکه سیستم تعلیق در شرایط خوبی است، اپراتورها می توانند طول عمر مجموعه ژنراتور را به حداکثر برسانند، زمان خرابی را کاهش دهند و عملکرد کلی را بهبود بخشند.

جهت مشاوره خرید و استعلام قیمت، نصب و راه اندازی، راهنمایی، گارانتی و مشخصات فنی موتور دیزل با کارشناسان دیزل صنعت تماس بگیرید. (۳۳۳۵۹۸۱۸ – ۰۴۱ )

پینگ بک: کاربرد گاورنر در دیزل ژنراتور | چگونگی تنظیم گاونر| دیزل صنعت

پینگ بک: اینترکولر موتور دیزل - دیزل صنعت

پینگ بک: سیستم سوخت رسانی در موتور های دیزلی | سیستم سوخت رسانی موتور دیزل

پینگ بک: سکته مغزی در موتور دیزل | چهار مرحله احتراق در موتور دیزل

پینگ بک: عوامل موثر بر عملکرد پیستون دیزل - دیزل صنعت

پینگ بک: اویل کولر موتور دیزل - دیزل صنعت