فیلتر هارمونیک کوره های القایی

هارمونیک و کوره القایی:

افزایش قابل توجه بارهای غیرخطی بخصوص در دو دهه اخیر به دلیل تولید هارمونیکها و میانهارمونیکها کیفیت توان در صنعت برق را به امری مهم تبدیل کرده است.

بارهای غیرخطی به دلیل ایجاد اعوجاج میتوانند بر عملکرد سایر بارهای مجاور تاثیر بگذارند، که منجر به تداخل در سیستم کنترل، گرم شدن ماشینهای دوار و بانکهای خازنی، افزایش تلفات الکتریکی و خطا در اندازهگیری پارامترهای الکتریکی در حین انجام کار میشوند.

در میان بسیاری از بارهای غیرخطی، کورههای القایی به دلیل ماهیت خود بزرگترین تولیدکننده هارمونیکها و میانهارمونیکها هستند.

کوره القایی

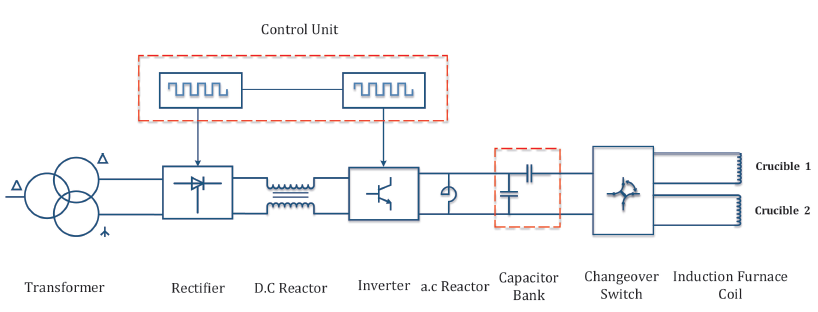

کوره القایی در صنایع فولاد و آلیاژ، ریختهگری و … کاربرد دارد. در بسیاری از کاربردها کوره القایی با کورههای سنتی که سوخت پایه آنها نفت بود به دلیل غیراقتصادی و ناکارآمد بودن آنها جایگزین شدهاند. شکل زیر شماتیک کلی تاسیسات الکتریکی کوره القایی را نشان میدهد:

اصول کار کوره القایی تشابه زیادی به ترانسفورماتوری دارد که سیمپیچ اولیه آن سیمپیچ کوره و سیمپیچ ثانویه آن بار کوره است. تعداد سیمپیچهای کوره زیاد است و بار کوره یک حلقه با مدار کوتاه میباشد که جریان متناوب باعث میشود جریان به مراتب بزرگتر را در بار کوره القا نماید.

حوزه القایی درون شارژ کوره، مخالف جریان وارده است پس بین این دو نیروی دافعه وجود دارد. چون سیمپیچ ثابت است مذاب حرکت میکند.

که خود یک امتیاز کوره القائی محسوب میشود. فرکانس جریان با همزدن مذاب رابطه عکس دارد مثلاً جریان با فرکانس پائین همزدن را شدیدتر میکند که خود یکنواختی درجه حرارت، ترکیب شیمیایی و قادر ساختن کوره برای تولید فولاد آلیاژی با عناصر آلیاژی متنوع را باعث میشود.

به طور کلی قسمتهای مختلف کوره القایی عبارتند از:

- بوته

- تاسیات الکتریکی

- تاسیات خنک کن

- تاسیسات حرکت بوته

- محل استقرار بوته

- تاسیسات تهویه

هر کدام از شش قسمت فوق مسائل و برنامه تعمیر و نگهداری مخصوص دارد که این برنامه بسته به نوع کوره، با یکدیگر تفاوتهایی دارند.

انواع کوره القایی

کورههای القایی از نظر ساختاری به دو دسته با هسته مغناطیسی (کانال) و یا بدون هسته مغناطیسی (بوته) تقسیم میشوند. البته میتوان کوره القایی را از نظر فرکانس نیز به سه دسته فرکانس پایین (LF) ، فرکانس متوسط (MF) و فرکانس بالا (HF) دستهبندی کرد.

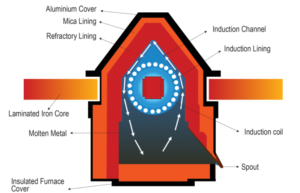

کوره با هسته مفناطیسی (کانال)

در کوره کانالی، سیمپیچ کوره یا سیمپیچ اولیه به دور یک هسته آهن لایه لایه که کانال را احاطه کرده و به بدنه کوره وصل میشود، پیچیده شده است کانال کوره ممکن است به شکل v,u یا w باشد که به طراح کوره بستگی دارد و همچنین نوع آلیاژی که ذوب میشود. در شکل زیر نمای یک کوره کانالی نشان داده شده است:

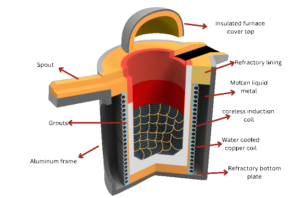

کوره بدون هسته مفناطیسی (بوته)

کوره القایی بدون هسته از گرمایش القایی برای ذوب فلزات استفاده میکند. در واقع کوره نوع بوته آهن یا ماده مفناطیسی دیگر ندارد. در عوض از یک سیمپیچ برای تولید میدان مغناطیسی استفاده میکند که این سیمپیچ جریان الکتریکی در فلز القا کرده و باعث گرم و ذوب شدن آن میشود.

امروزه کورههای القایی بدون هسته فرکانس متوسط (IMF) به دلیل هزینههای نصب و راهاندازی رقابتی و هزینههای جاری نسبتا پایین، علاقهمندان بسیازی در کارخانههای ذوب فولاد کوچک و کارخانههای فولاد آلیاژی یافته است.

توان و فرکانس IMF های بدون هسته فرکانس متوسط در محدوده kW 10 تا MW 15 و Hz 150 تاHz 250 به ترتیب تا ظرفیت ۴۰ تن است. در شکل زیر نمای یک کوره بوته نشان داده شده است:

نوشته های مشابه

هارمونیک و میانهارمونیک در کوره القایی

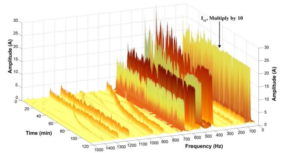

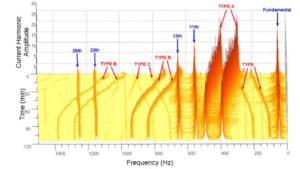

کورههای القایی مشکلسازترین بار از دیدگاه کیفیت توان در سیستمهای قدرت است. کورههای القایی علاوه بر هامونیک که مضرب صحیحی از مولفهی فرکانس اصلی میباشند، میانهارمونیک نیز تولید میکنند. میانهامونیکها مضرب صحیحی از مولفهی فرکانس اصلی نیستند. آنها بصورت فرکانس گسسته یا طیف باند گسترده ظاهر میشوند. به عنوان مثال جریان متغیر با زمان طرف تغذیه برای یک کوره القایی MVA 12 در شکل زیر نشان داده شده است:

هامونیکها و میانهارمونیکها ممکن است با دیگر بارها اثر متقابل داشته باشند یا بر اثر تشدید تقویت شوند. تغییرات فرکانس با زمان برای یک کوره القایی ۱۲ پالسه در شکل زیر نشان داده شده است:

اثرات میانهارمونیکها:

- اثر گرمایشی مشابه با هارمونیکها

- تلفات در سیمپیچهای استاتور موتور القایی

- فلیکر (سوسو زدن)

- تحریک شرایط زیر سنکرون در محورهای توربو ژنراتور

- اعوجاج ولتاژ مشابه سایر هارمونیکها

- تداخل در سیستمهای کنترلی

روشهای کاهش میانهارمونیکها:

- تعداد پالسهای بالاتر

- فیلترهای DC ، اکتیو یا پسیو برای کاهش ریپل

- اندازه راکتور پیوند DC

- درایوهای مدولاسیون پهنای پالس

فیلتر هارمونیک کوره های القایی

کوره های القایی به دلیل داشتن مزایای بیشمار نسبت به کوره های سنتی از جمله عدم تولید آلودگی محیطی و خطرات کمتر و همچنین کنترل دمای آسانتر کاربردهای بیشتری بصورت روز افزون در صنعت پیدا کرده است.

اما در کنار مزایا، این کوره ها به دلیل ماهیت مصرف برق و جریان کشیده شده غیر سینوسی مشکلات فراوانی در شبکه برق ایجاد میکنند که اصلی ترین مشکل این کوره ها تولید هارمونیک های مزاحم و ایجاد اعوجاج و تغییر شکل موج سینوسی شبکه است که مستقیما منجر به کاهش کیفیت توان در شبکه و ایجاد مشکلات بسیاری برای بارهای مجاور مانند شکست عایقی الکتروموتور ها، اشباع تراسفورماتور و افزایش سطح مقطع کابل میشود.

از همین رو استفاده از فیلتر های هارمونیک برای این کوره ها ضروری است، تا از ورود جریان های هارمونیکی تولیدی این کوره ها به داخل شبکه جلوگیری شود. طراحی فیلتر هارمونیک برای این کوره ها به دلیل مصرف انرژی غیر قابل پیشبینی نیاز به پایش شبکه طولانی تری دارد.

تا اطلاعات کافی از شرایط سیستم را برای طراحی دقیق و بهینه فیلتر هارمونیک ایجاد کند. و هرگونه نقص در طراحی و اجرای فیلتر هارمونیک منجر به ایجاد رزونانس و از دست رفتن منابع مالی میشود. با اطلاع از این شرایط میتوان گفت که طراحی فیلتر برای کوره های القایی نیاز به بررسی و پایش طولانی مدت که گاها میتواند به یک ماه هم برسد دارد.

حفاظت فیلتر هارمونیک کوره القایی نیز از اصلی ترین وجه های طراحی یک سیستم ایده ال است که این سیستم حفاظتی شامل رگلاتور های پیشرفته، کلید های کمپکت و فیوز است، تا سیستم فیلترینگ را کاملا در مقابل شرایط مختلف احتمالی مانند اضافه جریان، اضافه ولتاژ و رزونانس محافظت کند. همپنین شبیه سازی نرمافزاری بر اساس اطلاعات بدست آمده از پایش سیستم میتواند صحت و دقت طراحی فیلتر هارمونیک را افزایش دهد.

از این رو میتواند روند طراحی یک سیستم فیلترینگ هارمونیک کوره القایی به صورت چندین مرحله شامل پایش و جمع آوری اطلاعات، طراحی، شبیه سازی و اجرا تعریف کرد.

جهت مشاوره خرید و استعلام قیمت، نصب و راه اندازی، راهنمایی، گارانتی و مشخصات فنی با کارشناسان دیزل صنعت تماس بگیرید. (۳۳۳۵۹۸۱۸ – ۰۴۱ ).